محمد حسین قانع ، امید بیات۱، علی فردوسی۲

۱ دانشگاه صنعتی همدان

۲ شرکت بین المللی مهندسی ایران (ایریتک)

چکیده

بررسی اثر پارامترهای مختلف و تاثیر آن بر عملکرد و راندمان کوره¬های قوس الکتریکی حائز اهمیت بوده و پیش بینی عملکرد کوره¬های قوس الکتریکی تاثیر به سزایی در کاهش مصرف انرژی و بهبود راندمان تولید داشته و امکان بهینه سازی فرآیند تولید فولاد را فراهم می آورد. در این مقاله، با استفاده از معادلات موازنه جرم و انرژی، مدل ریاضی عملکرد کوره ارائه شده است. این مدل در برگیرنده حرارت تولیدی توسط قوس الکتریکی، انرژی حاصل از احتراق سوختها و واکنش¬های شیمیایی در فازهای مذاب و گرمای خروجی از کوره توسط مواد، سیستم¬های خنک کن و غبارگیر می باشد. علاوه بر این مدلسازی موازنه جرم با در نظر گرفتن انواع بار ورودی، محصولات خروجی و نیز واکنش های شیمیایی انجام شده است. صحت نتایج حاصل از مدل با داده های میدانی و نتایج تحقیقات پیشین مقایسه شده است. توسط مدل اثر متغیرهای مختلف نظیر ترکیب شارژ فلزی ، ویژگیهای مواد اولیه و متغیرهای فرآیندی از قبیل مقدار اکسیژن تزریقی به کوره بر بهره¬وری و مصرف انرژی کوره بررسی شده است.

کلمات کلیدی: کوره قوس الکتریکی، مدلسازی، موازنه جرم و انرژی، بهینه سازی

مقدمه

در کوره قوس الکتریکی، آهن اسـفنجی و قراضه فولادی اصلی ترین مواد ورودی محسوب می شوند، موادی نظیر آهک، دولومیت، کربن و برخی فروآلیاژها جهت بهسازی مذاب به همراه اکسیژن در این کوره ها مورد استفاده قرار می گیرند. دستیابی به روش هایی که توسط آنها بتوان عملکرد کوره قوس الکتریکی را بهینه سازی کرد حائز اهمیت می باشند. یکی از راه های مناسب برای نیل به این اهداف پیاده سازی عملکرد کوره قوس الکتریکی در یک مدل شبیه ساز است، تا با سرمایه گذاری محدود بتوان رفتار کوره قوس الکتریکی را در شرایط مختلف، بدون صرف وقت و هزینه های ناشی از شرایط واقعی پیشبینی کرد.

در فرایند فولادسازی می توان بر اساس روابط موجود در موازنه حرارتی و جرمی حاکم بر نواحی مختلف کوره قوس الکتریکی و تولید معادلاتی از ارتباط بین نواحی مختلف و حل آنها رفتار کوره قوس الکتریکی را پیشبینی نمود[۱]،.[۲] اصلی ترین مزایای مدل سازی، هزینه بسیار پایین، سرعت بالای دستیابی به نتایج و دقت نتایج می باشد.[۲]

تاکنون مدلهای زیادی برای کوره های قوس الکتریکی ارائه شده اند[مراجع ارائه شود]. ماتسون و رامیرز الگوریتمی از چگونگی ذوب شدن قراضه در کوره قوس الکتریکی ارائه کردند و به کمک آن ترکیب گاز خروجی از کوره پیش بینی شد.[۳] بکر و همکارانش، مدلی برای کنترل ترکیب شیمیایی گاز خروجی از کوره ارائه کردند[۴]. مادیگل و همکارانش به منظور پیشبینی ترکیب شیمیایی گاز خروجی، ترکیب شیمیایی مذاب و سرباره مدل دیگری ارائه کردند[۵]. نیسن و همکارانش، مدلی با قابلیت محاسبه ویژگی های فیزیکی سرباره ارائه کردند[۶]. وندلستروف و اسپیتزر ، مدلی با قابلیت پیشبینی دمای تخلیه مذاب کوره و شبیه سازی وضعیت ذوب شدن شارژ در درون کوره را ارائه کردند [۷]. در مدل لوگار و همکارانش از داده های مربوط به انتقال حرارت در کوره، و احتراق ثانویه و سینتیک واکنش ها در نواحی سرباره و گاز، برای سنجش توزیع دمایی در نواحی مختلف کوره و انتقال جرمی در بازه زمانی عملکرد کوره استفاده کرده اند [۸].

در این پژوهش موازنه جرم و انرژی برای کوره قوس الکتریکی با در نظر گرفتن ویژگی های مواد اولیه و شرایط فرآیندی کوره استخراج شده و بر این اساس شرایط بهینه عملکرد کوره تعیین شده است. مدل ریاضی ارائه شده قادر به محاسبه مقدار مواد اولیه و محصولات فرایند فولادسازی از قبیل آهن اسفنجی، قراضه، آهک، سرباره، غبار و گاز خروجی، و انرژی مصرفی و تولید شده توسط هر یک از منابع ازقبیل قوس الکتریکی، مشعل¬ها، واکنش های شیمیایی و انرژی همراه مواد ورودی و خروجی می باشد.

روش تحقیق

به منظور مدلسازی، کوره به عنوان یک سیستم ترمودینامیکی در نظر گرفته شده است. بر این اساس موازنه جرمی اجزاء تشکیل دهنده مواد اولیه نظیر آهن، کربن، سیلیسیوم، آهک، اکسید منیزیم، اکسیژن و نیز معادله کلی موازنه مواد، در نظر گرفته شده است. معادله موازنه جرمی برای هر جزء مواد اولیه و نیز معادله جرمی کلی کوره، به ترتیب مطابق روابط زیر است:

که در این معادلات M جرم هر یک از مواد ورودی و خروجی و X درصد جرمی جزء مورد نظر در هر یک از مواد است. بازیسیته سرباره و نسبت آهن اسفنجی به قراضه به عنوان مقادیر از پیش تعیین شده، در مدل مورد استفاده قرار می گیرد.

که در این معادلات M جرم هر یک از مواد ورودی و خروجی و X درصد جرمی جزء مورد نظر در هر یک از مواد است. بازیسیته سرباره و نسبت آهن اسفنجی به قراضه به عنوان مقادیر از پیش تعیین شده، در مدل مورد استفاده قرار می گیرد.

موازنه انرژی کوره قوس الکتریکی مطابق رابطه زیر است.

![]() انرژی واکنش اکسیداسیون عناصر کربن، سیلیسیوم و آهن مطابق با جدول ۱ بوده و با توجه به اوزان مواد ورودی به کوره قوس الکتریکی در بخش موازنه جرمی، حرارت تولید شده از هریک از واکنش ها قابل محاسبه می¬باشد.

انرژی واکنش اکسیداسیون عناصر کربن، سیلیسیوم و آهن مطابق با جدول ۱ بوده و با توجه به اوزان مواد ورودی به کوره قوس الکتریکی در بخش موازنه جرمی، حرارت تولید شده از هریک از واکنش ها قابل محاسبه می¬باشد.

در این پژوهش به غیر از انرژی الکتریکی منابع مختلف انرژی های ورودی و خروجی از کوره قوس الکتریکی محاسبه و از تفاضل مجموع انرژی های خروجی و ورودی انرژی الکتریکی نیز محاسبه می-گردد.

حرارت موجود در کوره قوس الکتریکی به همراه مذاب، سرباره، گاز، غبار و پنل های سیستم آبگردکوره، خارج می شود.[۹] میزان حرارت جذب شده در پنل های آبگرد، به دمای متوسط گاز موجود در ناحیه بالای سرباره و حمام مذاب و ضخامت لایه ترد و شکننده چسبیده به پنل¬های آبگرد، که ناشی از پاشش مذاب روی آنها می باشد بستگی دارد. این لایه ترد سه تا پنج میلیمتری، سبب کاهش هدایت حرارتی شده و نقش عایق را روی پنل ها ایفا می کند [۱۰].

میزان انرژی حرارتی جذب شده مطابق با رابطه (۴) محاسبه می گردد.

در رابطه فوق (C_0) ضریب انتشار حرارت تشعشعی از سطح تیره، (T_W) دمای جداره لوله¬های آبگرد، (T_G) دمای گاز مجاور آنها در داخل کوره، و (ε) ضریب انباشتگی غبار برای گاز و جداره پنل ها برابر با ۹/۰ در نظر گرفته شده است. [۱۰].

در رابطه فوق (C_0) ضریب انتشار حرارت تشعشعی از سطح تیره، (T_W) دمای جداره لوله¬های آبگرد، (T_G) دمای گاز مجاور آنها در داخل کوره، و (ε) ضریب انباشتگی غبار برای گاز و جداره پنل ها برابر با ۹/۰ در نظر گرفته شده است. [۱۰].

نتایج و بحث:

صحه گذاری نتایج شبیه سازی:

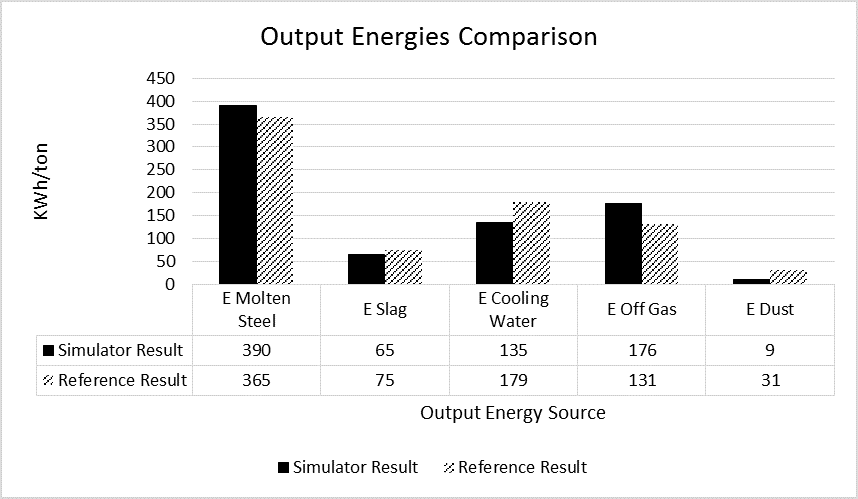

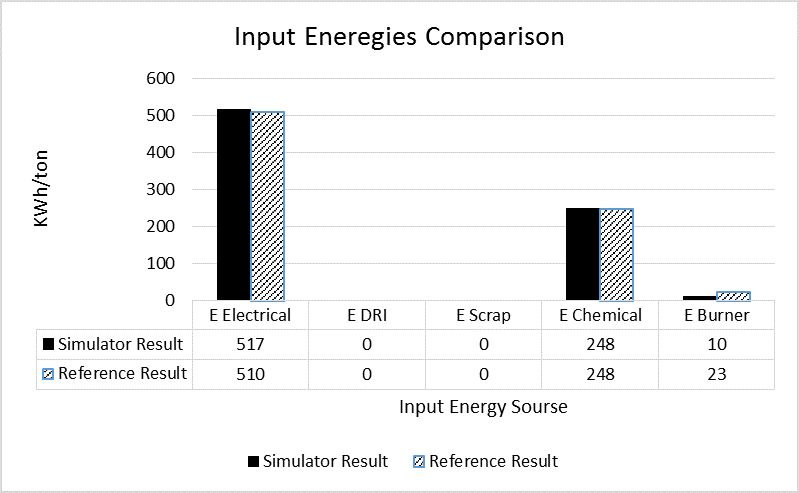

به منظور بررسی صحت کارکرد مدل، نتایج آن با داده¬های دریافتی از عملکرد کوره¬های قوس الکتریکی مجتمع فولاد خوزستان و مجتمع فولاد هرمزگان مقایسه شده است. همانطور که در جدول ۲ مشاهده می¬شود، نتایج حاصل از مدل و داده های میدانی دارای انطباق قابل قبولی می باشد. علاوه بر این به منظور بررسی صحت نتایج مدل در بخش موازنه انرژی، نتایج مدل با نتایج تحقیقات پیشین [۱۱] اتجام شده نیز مقایسه شده و نتایج در نمودارهای ۱ و ۲ نشان داده شده است.

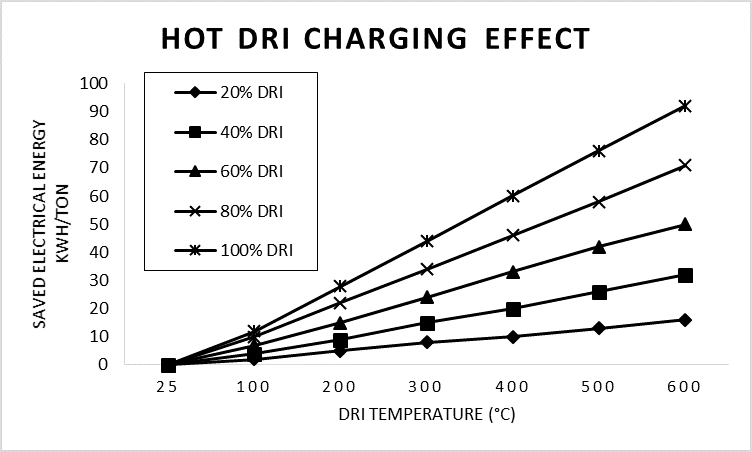

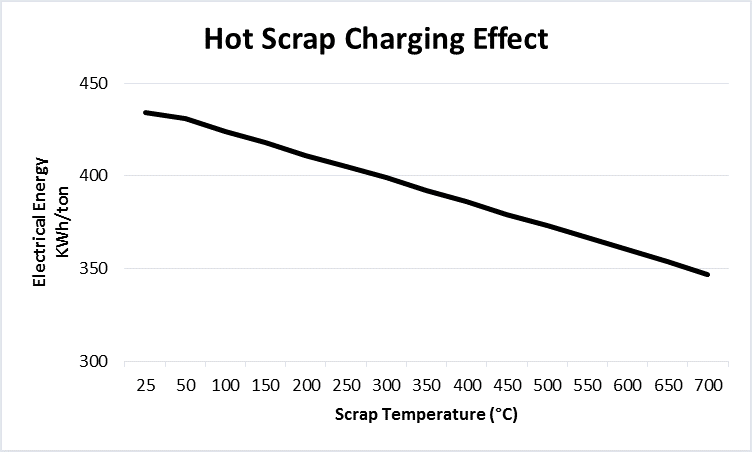

با استفاده از مدل، اثر متغیرهای مختلف تولید بر فرایند کوره قوس الکتریکی ارزیابی شده است. نمودار ۳ و نمودار ۴ به ترتیب تاثیر افزایش دمای آهن اسفنجی و قراضه بر مصرف انرژی کوره را نشان می دهد. مشاهده می شود با افرایش دمای پیشگرم آهن اسفنجی به میزان C°۱۰۰، مصرف انرژی الکتریکی به میزان ۴% کاهش می یابد.

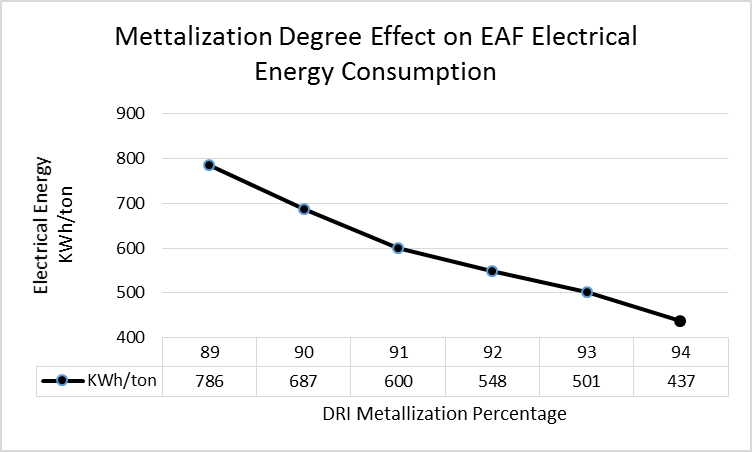

اثر درجه فلز شدگی آهن اسفنجی بر مصرف انرژی الکتریکی کوره، مطابق با نمودار ۵ نمایش داده شده است. با افزایش درجه فلز شدگی از ۸۹ تا ۹۴ درصد، مصرف انرژی کوره از ۷۸۶ به ۴۳۷ کیلو وات ساعت در هر تن مذاب کاهش یافته است. این کاهش مصرف ناشی از کاهش انرژی صرف شده برای احیا FeO موجود در آهن اسفنجی در کوره می باشد.

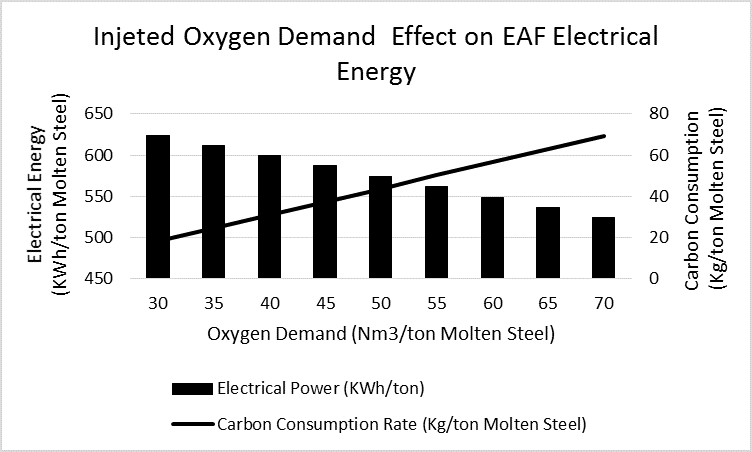

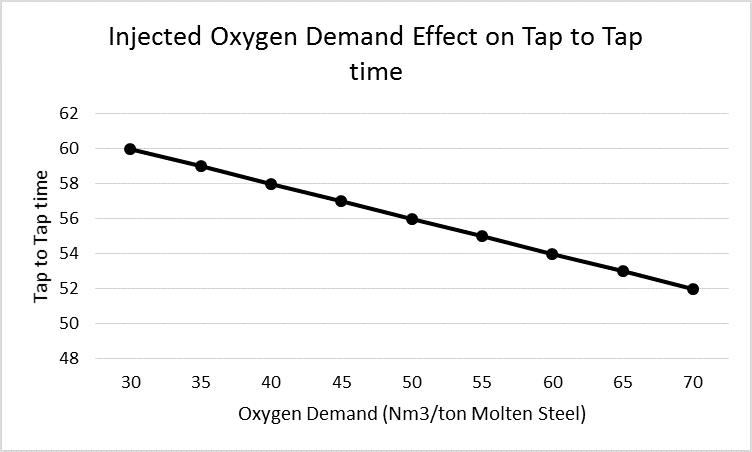

اثر تزریق اکسیژن بر مصرف انرژی الکتریکی و کربن کوره قوس الکتریکی در نمودار ۶ نشان داده شده است. به ازای هر متر مکعب افزایش در مقدار اکسیژن تزریق شده، مصرف انرژی الکتریکی در کوره حدود ۲ کیلو وات ساعت کاهش می یابد و در مقابل مقدار کربن مصرفی به ازای هرتن فولاد مذاب در حدود ۲۵/۱ کیلو گرم افزایش می یابد. کاهش مصرف انرژی الکتریکی کوره منجر به کاهش زمان فرآیند شده و در نتیجه آن قابلیت تولید کوره افزایش می یابد. اثر افزایش مقدار اکسیژن تزریق شده به کوره بر سرعت تولید کوره قوس الکتریکی در نمودار ۷ نشان داده شده است.

نتیجه گیری:

یک مدل ریاضی برای فرآیند تولید فولاد در کوره قوس الکتریکی با ارائه شده است. مدل شامل موازنه جرمی با در نظر گرفتن تمامی مواد ورودی و خروجی به کوره می باشد. واکنشهای شیمیایی در مذاب و سرباره و حرارت تولید و مصرف شده در این واکنشها در مدل در نظر گرفته شده است. علاوه بر این مدل در بر گیرنده موازنه حرارتی کوره با در نظر گرفتن تمامی منابع تولید و مصرف انرژی می باشد. همخوانی قابل قبولی میان نتایج حاصل از مدل و داده های تجربی مشاهده شد. با کمک مدل اثر متغییرهای مختلف فرآیندی، شامل پیشگرم کردن مواد اولیه (آهن اسفنجی و قراضه)، درجه فلز شدگی آهن اسفنجی، مقدار اکسیژن تزریق شده به کوره، بر عملکرد کوره ارزیابی شد.

مراجع:

[۱] Y. E. M. Ghobara, “Modeling , Optimization and Estimation in Electric Arc Furnace ( EAF ) Operation,” McMaster Univ. Canada, p. 140, 2013.

[۲] D. Mazumdar and J. W. Evans, MODELING OF STEELMAKING PROCESSES. .

[۳] S. Matson, “Dynamic modeling of an electric arc furnace,” in 55 th Electric Furnace Conference, 1997, pp. 675–۶۸۵.

[۴] J. G. Bekker, I. K. Craig, and P. C. Pistorius, “Model predictive control of an electric arc furnace o ! -gas process,” vol. 8, 2000.

[۵] M. Modigell, A. Traebert, P. Monheim, S. Petersen, and U. Pickartz, “A new tool for process modelling of metallurgical processes,” Comput. Chem. Eng., vol. 25, no. 4–۶, pp. 723–۷۲۷, ۲۰۰۱.

[۶] P. Nyssen, R. C. Crm, and J. J. Profilarbed, “Application of a dynamic metallurgical model to the electric arc furnace * Application d ’ un modèle métallurgique dynamique au four électrique,” pp. 317–۳۲۶, ۲۰۰۴.

[۷] J. Wendelstorf and K. Spitzer, “A process model for EAF steelmaking,” AISTech 2006, vol. 2, no. 1–۴, pp. 435–۴۴۳, ۲۰۰۶.

[۸] V. Logar, D. Dovzan, and I. Skrjanc, “Modeling and Validation of an Electric Arc Furnace: Part 1, Heat and Mass Transfer,” Isij Int., vol. 52, no. 3, pp. 402–۴۱۲, ۲۰۱۲.

[۹] David R. Gaskell, Introduction to the Thermodynamics of Materials. .

[۱۰] Y. N. Toulouevski and I. Y. Zinurov, Innovation in Electric Arc Furnaces. Springer Berlin Heidelberg, 2013.

[۱۱] M. Kirschen and H. Pfeifer, “Krefeld,” no. May 2002, 2015.

[۱۲] Y. N. Toulouevski and I. Y. Zinurov, ”Innovation in Electric Arc Furnaces. 2013”.

جدول ۱ انرژی حرارتی واکنشهای اکسیداسیون [۱۲]

| KWh/1 Kilogram of element | Chemical Reaction |

| -۲.۵۵ | |

| -۱.۳۲ |  |

| -۸.۹۴ |

جدول ۲ مقایسه نتایج مدل شبیه ساز و دادههای مجتمع فولاد هرمزگان[۱] و خوزستان[۲]

| مقدار انحراف مدل | نتایج مدل شبیه ساز | نتایج واقعی | HOSCO | عنوان |

| KSC | ||||

| % ۱/۵- | ۱۱۱۵ | ۱۱۷۲ | HOSCO | آهن اسفنجی در یک تن فولاد مذاب |

| % ۷/۴+ | ۱۱۰۷ | ۱۰۵۷ | KSC | |

| – | – | – | HOSCO | قراضه در یک تن فولاد مذاب |

| % ۹/۲+ | ۱۷۳ | ۱۶۸ | KSC | |

| % ۲/۴- | ۹۴ | ۹۸ | HOSCO | آهک در یک تن فولاد مذاب |

| % ۷/۵+ | ۹۷ | ۷/۹۱ | KSC | |

| % ۲۵/۶ | ۳۴ | ۳۲ | HOSCO | کک در یک تن فولاد مذاب |

| %۱/۷+ | ۴۸ | ۸/۴۴ | KSC | |

| % ۲۰ | ۱۰ | ۱۲ | HOSCO | دولومیت در یک تن فولاد مذاب |

| % ۱۰- | ۹ | ۱۰ | KSC | |

| % ۵۸/۴- | ۲۴۷ | ۲۵۹ | HOSCO | سرباره تولید شده در یک تن فولاد مذاب |

| % ۲/۱+ | ۲۴۲ | ۲۳۹ | KSC |

[۱] HOSCO

[۲] KSC

نمودار ۱ مقایسه نتایج حاصل از مدل (انرژی های خروجی از کوره) با نتایج پژوهشهای پیشین

نمودار ۱ مقایسه نتایج حاصل از مدل (انرژی های خروجی از کوره) با نتایج پژوهشهای پیشین

نمودار ۲ مقایسه نتایج حاصل از مدل (انرژی های ورودی به کوره) با نتایج پژوهشهای پیشین

نمودار ۲ مقایسه نتایج حاصل از مدل (انرژی های ورودی به کوره) با نتایج پژوهشهای پیشین

نمودار ۳ اثر دمای آهن اسفنجی بر مصرف انرژی الکتریکی کوره

نمودار ۳ اثر دمای آهن اسفنجی بر مصرف انرژی الکتریکی کوره

نمودار ۴ اثر دمای آهن قراضه بر مصرف انرژی الکتریکی کوره

نمودار ۴ اثر دمای آهن قراضه بر مصرف انرژی الکتریکی کوره

نمودار ۵ اثر درجه فلز شدگی آهن اسفنجی بر مصرف انرژی الکتریکی کوره

نمودار ۵ اثر درجه فلز شدگی آهن اسفنجی بر مصرف انرژی الکتریکی کوره

نمودار ۶ اثر تزریق اکسیژن بر مصرف انرژی الکتریکی و کربن کوره

نمودار ۶ اثر تزریق اکسیژن بر مصرف انرژی الکتریکی و کربن کوره

نمودار ۷ اثر تزریق اکسیژن قابلیت تولید کوره

نمودار ۷ اثر تزریق اکسیژن قابلیت تولید کوره